激光切割加工技术原理

激光切割加工技术原理

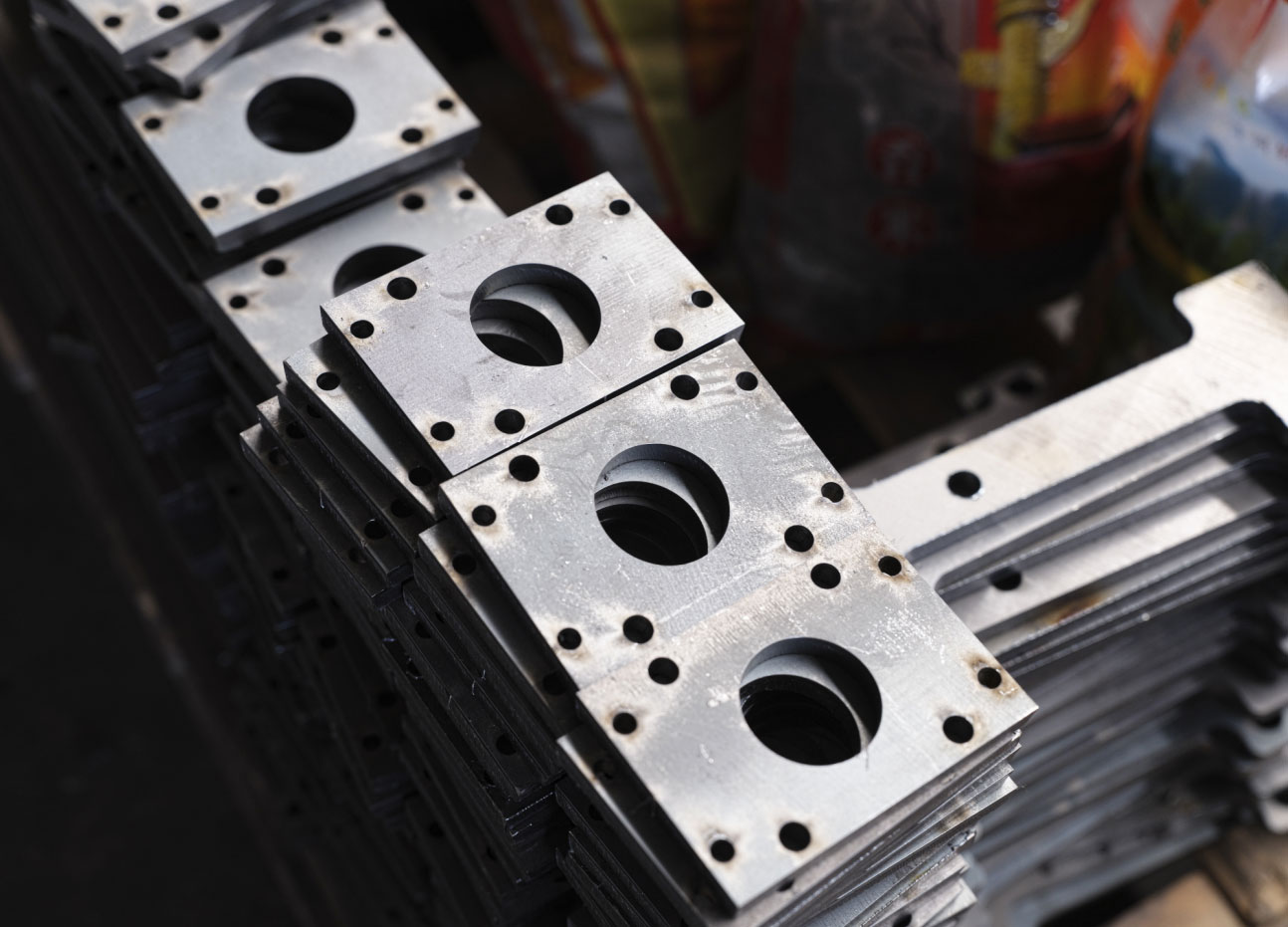

1、在激光束能量的作用下(氧气帮助切割机构,加上氧气喷射而达到燃点的金属放热反应放出热量),材料表面被迅速(ms)加热到数千甚至数万摄氏度(℃)而熔化或沸腾,随着汽化逸出而熔化体被高压气体(氧气或氮气等惰性气体)吹走,形成狭缝。脉冲激光适用于金属材料,连续激光适用于非金属材料,后者是激光切割加工技术的一个重要应用领域。

2、激光切割加工是利用高功率密度的激光束扫描材料表面,在很短的时间内将材料加热到数千摄氏度,使材料熔化或气化,然后高压气体将熔化或气化的材料从狭缝中吹走,达到切割材料的目的。

3.该技术利用激光束击中钢板表面时释放的能量来熔化和蒸发不锈钢。激光光源一般采用二氧化碳激光束,工作功率为500 ~ 2500瓦。它的功率比许多家用电热器所需的功率低,但激光束通过透镜和镜子集中在一小块区域内。高浓度的能量使快速局部加热使不锈钢蒸发。此外,由于能量非常集中,只有少量的热量转移到钢的其他部分,导致很少或没有变形。利用激光对形状复杂的毛坯进行准确切割,无需进一步处理。

4、激光切割加工是利用聚焦镜将CO2激光束聚焦在材料表面熔化材料,同时用激光束同轴压缩气体吹走熔化的材料,并使激光束与材料沿一定轨迹进行相对运动,从而形成一定形状的狭缝。20世纪70年代以来,随着CO2激光和数控技术的不断改进和发展,已成为工业上板材切割的一种先进加工方法。在五六十年代,板材切割作为主要的切割方法:对于厚板采用氧乙炔火焰切割;剪板机用于薄板,复杂零件大批量冲压成形,单件采用振动剪。20世纪70年代以后,为了改进和提高火焰切割切口的质量,又推动了乙烷的精 密火焰切割和等离子切割。为了减少大型冲压模具的制造周期,发展了数控步进冲压和电加工技术。各种裁切落料方法都有其缺点,在工业生产中都有一定的应用范围。

随着高功率激光的发展以及高性能数控和伺服系统的使用,使用高功率激光切割加工可以获得较高的加工速度,同时减少热影响区和热变形;可将材料板厚切割进一步提高,利用Q开关或加载脉冲波可使用高功率激光器,使低功率激光器产生高功率激光器。根据激光切割加工工艺参数的影响,改进加工工艺,如:增加对切割渣的辅助气吹力;加入结渣剂,提高熔体流动性;增加辅助能量,改善能量耦合;并切换到吸收更高的激光切割加工。

推荐资讯

微信公众号二维码

手机网站二维码